A galvanización é o método máis empregado para protexer o aceiro da ferruxe. Esencialmente, unbaño de galvanizacióné unha gran caldeira de zinc fundido que se usa para revestir pezas metálicas. Cando se mergulla aceiro limpo neste baño, o zinc adhírese rapidamente á superficie, formando un acabado robusto e resistente á corrosión. A galvanización existe desde hai máis de 150 anos, pero segue sendo sorprendentemente eficiente e respectuosa co medio ambiente. De feito, a miúdo cítase como un dos procesos de prevención da corrosión máis respectuosos co medio ambiente dispoñibles. O resultado é un aceiro que pode sobrevivir décadas ao aire libre cun mantemento mínimo. A continuación, analizamos paso a paso como unha peza de aceiro pasa de ser un metal vello e poeirento a unha armadura de zinc, dentro dun baño de galvanización.

Que é un baño de galvanización?

Un baño de galvanización é simplemente unha cuba de zinc fundido quentada a uns 450 °C (842 °F). As pezas de aceiro mergúllanse neste zinc quente, que parece metal líquido prateado. Durante a inmersión, o zinc reacciona co ferro do aceiro, creando unha unión metalúrxica entre o zinc e o aceiro. Na práctica, as empresas adoitan chamar a isto ogalvanizado por inmersión en quenteproceso: mergullar literalmente o aceiro en zinc "quente" (fundido).

Este método é moi eficaz. O baño de zinc adoita manterse sobre zinc puro ao 98 %, e os sistemas de transporte ou grúa inclinan coidadosamente as pezas de aceiro para que o zinc poida inundar cada recuncho da peza. Mesmo as formas ou os tubos ocos énchense de zinc, polo que o interior queda revestido tanto como o exterior. Como di unha guía da industria, a galvanización en quente é un proceso de «inmersión total»: o aceiro mergúllase completamente e o zinc cóbrese.todosuperficies interiores e exteriores. O aceiro é elevado uns minutos despois cunha nova pel metálica brillante.

O proceso de galvanizado por inmersión en quente (de principio a fin)

O proceso de galvanizado ten varias etapas clave. Cada unha debe facerse con coidado, porque o zinc só se adhire a unha superficie perfectamente limpa. En xeral, os pasos son:

Limpeza (desengraxado e decapado):Primeiro, o aceiro límprase a fondo para eliminar aceites, graxa e ferruxe solta. Isto adoita implicar unha solución alcalina quente (cáustica) que desengraxa o aceiro. A continuación, o aceiro pasa a un baño de decapado ácido (a miúdo ácido sulfúrico ou clorhídrico diluído) para eliminar a cascarilla do laminado e a ferruxe. Despois do decapado, calquera sucidade, pintura ou escoria persistente elimínase manualmente ou mediante chorro de area. En resumo, todos os contaminantes deben desaparecer, porque o zinc non se adhire ao aceiro sucio.

Fundido:Xusto antes da galvanización, o aceiro limpo mergúllase nunha solución de fundente, normalmente unha mestura de cloruro de zinc e amonio. O fundente limpa os últimos restos de óxido e impide unha nova oxidación antes da inmersión. Nalgunhas plantas, unha fina "manta de fundente" incluso flota sobre o baño de zinc para axudar a desengraxar o aceiro a medida que entra. O paso de fundente é crucial: garante que o zinc fundido poidamolladoo aceiro de xeito uniforme.

Inmersión no baño de zinc:Agora chega o corazón do proceso. O aceiro preparado báixase lentamente (a miúdo en ángulo) na caldeira de zinc fundido, que normalmente se mantén a uns 450 °C. A imaxe de abaixo mostra vigas de aceiro entrando nun baño de zinc quente. En canto o aceiro toca o metal líquido, comeza unha reacción. O zinc comeza a aliarse coa superficie do ferro e o zinc líquido flúe arredor de toda a peza. Dentro do baño, o zinc e o ferro forman varias capas de aliaxe mediante unha reacción metalúrxica. Durante este tempo (normalmente uns minutos), o revestimento acumúlase ata o seu grosor adecuado. Unha capa defundidoO zinc adhírese á superficie do aceiro e despois arrefría para formar unha pel exterior sólida.

Figura: Pezas de aceiro mergulladas nun baño de galvanización en quente. O zinc fundido (prata líquida) recubre rapidamente o aceiro.

Os operadores da planta cronometran coidadosamente a inmersión. Para a maioría das pezas, abonda con mergullarse durante 4 ou 5 minutos. As pezas máis grandes ou illadas poden necesitar máis tempo para alcanzar a temperatura completa. Unha vez quentada, a peza ízase lentamente cara a fóra. A medida que ascende, o exceso de zinc escorre, ás veces axudado pola vibración ou o xiro da peza. A fina capa de zinc que queda arrefría e endurece, a miúdo adquirindo un acabado prateado brillante no exterior. De feito, o aceiro acabado de galvanizar adoita brillar; o característico patrón de "brillo" ou semellante a un floco de neve do zinc cristalizado pode aparecer na superficie a medida que solidifica.

Refrixeración (Pasivación/Tempeo temperado):Despois da retirada, o aceiro revestido arrefríase. Isto pódese facer mediante un simple arrefriamento ao aire ou mediante o temple intenso do aceiro quente en auga ou nun baño de pasivación química. Non se precisa ningún curado especial: a unión cinc/aceiro xa é sólida. Calquera capa exterior fina de óxido de cinc (ferruxe branca) que se poida formar adoita deixarse tal ou tratarse lixeiramente. A diferenza das pezas pintadas, o aceiro galvanizado adoita requirirsen máis acabadospara maior durabilidade.

Inspección:O paso final é unha rápida inspección visual e técnica. Os inspectores comproban que cada área estea revestida e miden o grosor. Dado que o zinc só se adhire ao metal limpo, as manchas deficientes son fáciles de detectar (o aceiro espido ten un aspecto brillante). Os calibres estándar miden o grosor do revestimento para garantir que cumpre as especificacións. Neste punto, o aceiro galvanizado está listo para o seu uso, con garantía de resistencia á corrosión durante moitos anos.

Dentro do baño: Metalurxia e protección

O que realmente lle ocorre ao aceiro dentro do zinc fundido é un proceso químico complexo, e unha das sorprendentes vantaxes da galvanización. Mentres o aceiro quente repousa no baño, os átomos de zinc difúndense no ferro para formar varios compostos intermetálicos. A Asociación Americana de Galvanizadores ilustra isto cunha sección transversal: hai unha capa exterior de zinc case puro (chamada capa eta) e debaixo dela 3 capas de aliaxe dura (chamadas gamma, delta, zeta) xusto na interface do aceiro. Sorprendentemente, estas capas de aliaxe de zinc e ferro sonmáis duro que o aceiro docePor exemplo, os pequenos arañazos non penetran facilmente a través deste revestimento multicapa. Na práctica, un revestimento galvanizado é extremadamente resistente e á abrasión.

Outra vantaxe clave é a protección catódica (de sacrificio). O cinc é máis electroquimicamente activo que o aceiro. En termos sinxelos, se o revestimento se raia ata o aceiro espido, o cinc circundante corroerase preferentemente primeiro, protexendo o aceiro. De feito, a galvanización en quente é famosa por isto: unha fonte sinala que mesmo se se expón aceiro espido (de ata ¼ de polgada) nun rabuño, "non comezará a corrosión ata que se consuma todo o cinc circundante". Isto significa que as pequenas amosegas non requiren repintar; o cinc sacrifícase co tempo.

Co paso dos anos, a exposición ao aire e á choiva converte o zinc en subprodutos benignos (óxidos, hidróxidos, carbonatos): a pátina gris que se pode ver no metal galvanizado antigo. Isto pátina de zinc forma lentamente unha codia exterior protectora que ralentiza aínda máis a corrosión. De feito, o aceiro galvanizado totalmente desgastado corrodese unhas 30 veces máis lentamente que o aceiro espido. Na práctica, isto significa que un revestimento galvanizado adoita durar entre 50 e 60 anos ou máis sen mantemento, dependendo do ambiente.

Vantaxes sorprendentes deGalvanización

A galvanización ofrece varios factores "sorpresa" que quizais non esperes dun simple revestimento metálico:

1. Cobertura completa:Dado que a galvanización en quente mergulla a peza, mesmo recubre o interior das seccións ocas e o interior dos tubos. As roscas e os recunchos ocultos reciben zinc, a diferenza das pinturas con pincel. Esta inmersión total significa que a ferruxe non pode entrar por puntos inesperados.

2. Resistencia incorporada:As capas de cinc-ferro son inherentemente duras e resistentes á abrasión. Nalgunhas probas, o revestimento do aceiro galvanizado superoudez vecesmáis resistente á abrasión que a pintura típica. A capa exterior de zinc puro (eta) é máis branda e dúctil, o que lle dá resistencia aos impactos, mentres que as capas interiores de aliaxe son máis duras que as do aceiro. Esta unión multicapa significa que as pezas galvanizadas sobreviven a un manexo e desgaste bruscos.

3. Protección autorreparadora (catódica):Como se indicou, o zinc "sacrifícase" para protexer o aceiro. Os pequenos arañazos no aceiro galvanizado non se oxidan porque o zinc se corroe primeiro (tamén chamado protección catódica). Incluso existe un nome, "fluencia lateral", para o que ocorre co aceiro pintado (ferruxe que se arrastra debaixo da pintura), e a galvanización esencialmente o evita.

4. Entrega rápida:A pesar do equipo pesado, o paso de galvanizado en si é rápido. Colgar unha peza e mergullarla en zinc só leva uns minutos. A preparación consiste principalmente en limpeza química e unha planta ben dirixida pode procesar un pedido nuns poucos días en total. De feito, os talleres de galvanizado modernos presumen de ofrecer un servizo de 24 horas para pedidos pequenos.

5. Longa vida útil:Un revestimento galvanizado pode protexer o aceiro durante décadas sen necesidade de repintar. En condicións típicas ao aire libre (industriais ou rurais), é común que o primeiro mantemento tarde máis de 50 anos. Esta lonxevidade adoita facer que a galvanización sexa máis económica que a repintura periódica a longo prazo.

6. Respecto co medio ambiente:O proceso de galvanización é relativamente limpo. O zinc gastado recíclase e non hai solventes orgánicos volátiles como os da pintura. O aceiro galvanizado é 100 % reciclable ao final da súa vida útil. Os grupos industriais mesmo sinalan a galvanización como "probablemente a protección contra a corrosión máis respectuosa co medio ambiente" dispoñible.

7. Acabado recoñecible:O aceiro galvanizado adoita ter unha característicalentejuelasou un patrón en forma de copo de neve na súa superficie. Estes cristais prateados son os grans de zinc que se solidifican e danlle ás superficies galvanizadas un aspecto distintivo. É unha pista visual de que hai un revestimento por inmersión en quente auténtico.

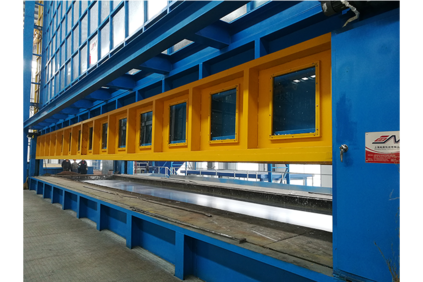

Equipamento de alta calidade: planta de galvanizado de tubos de Bonan Tech

Os grandes talleres de galvanizado empregan maquinaria pesada para executar estes procesos de forma continua. Por exemplo, Bonan Technology Co., Ltd., un fabricante de equipos, fai fincapé na súa"Planta de galvanizado de tubos de calidade superior"construído con aceiro e compoñentes de alta calidade. As súas liñas automatizadas encárganse de todo: plantillas para colgar tubaxes, tanques de desengraxamento alcalino, decapados ácidos, estacións de fundente, unha cinta transportadora a través da caldeira de zinc e tanques de temple. Bonan sinala que as súas plantas de galvanizado de tubaxes están deseñadas para a produción continua en todos os diámetros de tubaxe.

Figura: Unha liña continua de galvanizado de tubos en funcionamento. Estas plantas automatizadas moven seccións de tubos a través da limpeza, o fundido e o baño de zinc fundido.

Nunha liña de Bonan Tech, cada paso contrólase coidadosamente. De feito, a galvanización de tubos adoita seguir estas etapas específicas:

Limpeza cáustica:As tubaxes entran nun baño quente de hidróxido de sodio para eliminar o aceite e as cascas de moenda.

Decapado ácido:A continuación, pasan por un baño de ácido (xeralmente HCl ou H₂SO₄) para disolver a ferruxe e os óxidos restantes.

Enxágüe e fluxo:Despois do enxaugamento, as tubaxes mergúllanse nunha solución de fundente de cloruro de zinc e amonio, garantindo que o aceiro permaneza libre de óxido antes da galvanización.

Secado:Calquera humidade no aceiro é eliminada ou evaporada por un secador de aire.

Inmersión (baño de zinc):As tubaxes transpórtanse ao caldeiro de zinc fundido. A inmersión en quente cóbreas completamente con zinc.

Tempeo:Finalmente, as tubaxes galvanizadas en quente arrefríanse rapidamente en auga ou nun baño de temple para fixar o revestimento.

Todas as tubaxes que emerxen agora teñen un revestimento uniforme de zinc para evitar a corrosión. Segundo a descrición de Bonan, as súas"Máquina de galvanizado automática para tubos"é capaz de manexar "toda a gama de tubaxes a galvanizar", garantindo que mesmo as tubaxes moi grandes ou pequenas reciban a capa de zinc axeitada.

Conclusión

O baño de galvanización é máis que un simple recipiente de metal: é o centro dun proceso probado e baseado na ciencia que lle dá ao aceiro un escudo practicamente autorreparable. Desde as etapas de limpeza ata a inmersión en zinc quente, cada paso está optimizado para producir un revestimento duradeiro e unido metalurxicamente. Vimos como o aceiro galvanizado non só resiste a ferruxe, senón que o fai sorprendentemente ben, con aliaxes multicapa, extrema dureza e décadas de vida útil.

Tanto se es un enxeñeiro que especifica unha ponte como se es o propietario dunha vivenda que escolle postes de valado, comprender o proceso do baño de galvanización axuda a explicar por que o aceiro galvanizado é tan eficaz. En resumo, dentro dese humilde baño de zinc fundido atópase un sistema de defensa poderoso e sorprendentemente sofisticado, que manterá as estruturas de aceiro seguras durante xeracións.

Data de publicación: 21 de maio de 2025